আমাদেরকে ইমেইল করুন

পিসিডি কাটিয়া সরঞ্জাম এবং হার্ড অ্যালো কাটিং সরঞ্জামগুলির মধ্যে পার্থক্যগুলি কী এবং তারা কোন ক্ষেত্রগুলির জন্য উপযুক্ত?

পিসিডি কাটিয়া সরঞ্জামএবংহার্ড অ্যালো কাটিয়া সরঞ্জামএকাধিক দিকগুলিতে উল্লেখযোগ্য পার্থক্য রয়েছে, যা তাদের নিজ নিজ প্রযোজ্য মেশিনিং ক্ষেত্র এবং পরিস্থিতি নির্ধারণ করে। সুতরাং পিসিডি কাটিয়া সরঞ্জাম এবং হার্ড অ্যালো কাটিয়া সরঞ্জামগুলির মধ্যে পার্থক্যগুলি কী এবং তারা কোন ক্ষেত্রগুলির জন্য উপযুক্ত? নীচে, ঝোঙ্গিয়েদার সম্পাদক এই বিষয়টি সবার কাছে প্রবর্তন করবেন।

পিসিডি কাটিয়া সরঞ্জাম এবং হার্ড অ্যালো কাটিং সরঞ্জামগুলির মধ্যে প্রধান পার্থক্যগুলি হ'ল:

1। উপাদান এবং কঠোরতা

পিসিডি কাটিয়া সরঞ্জামগুলি: পলিক্রিস্টালাইন ডায়মন্ড (পিসিডি) উপাদান দিয়ে তৈরি, অত্যন্ত উচ্চতা সহ, 8000HV এ পৌঁছেছে, যা হার্ড অ্যালোগুলির চেয়ে 80-120 গুণ বেশি।

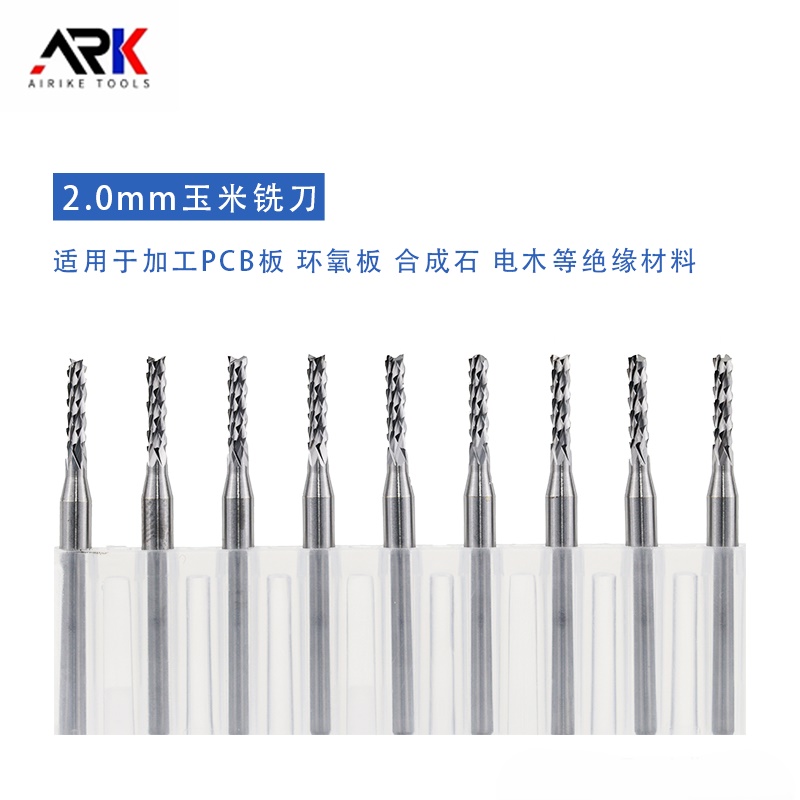

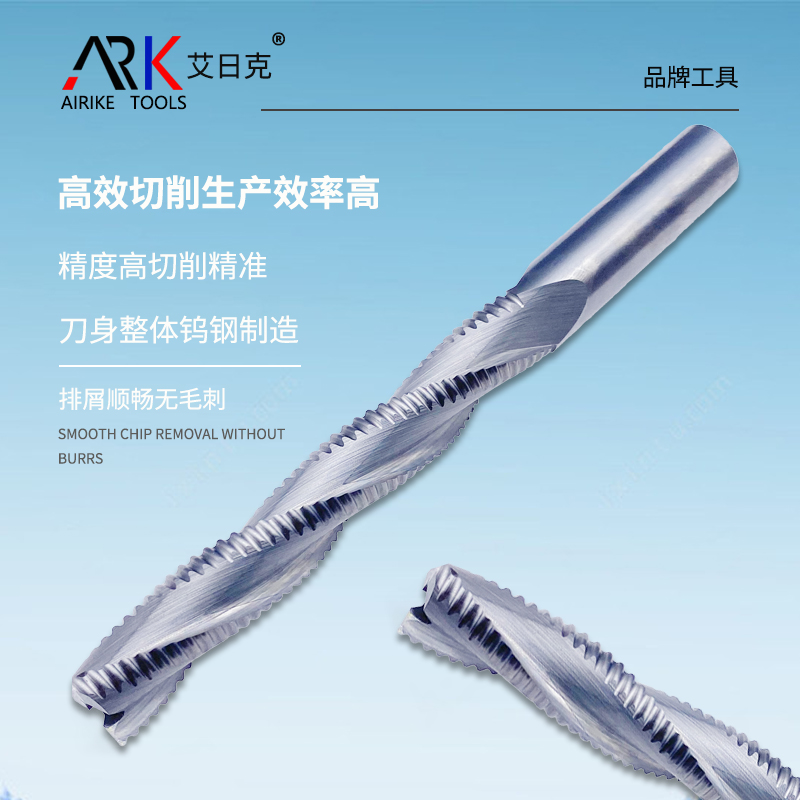

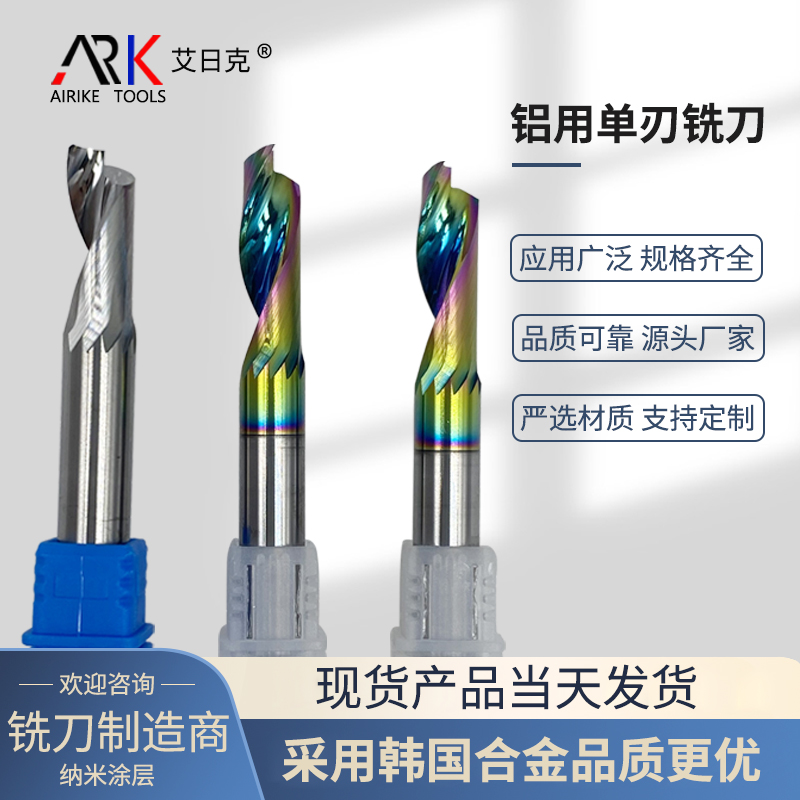

হার্ড অ্যালো কাটিয়া সরঞ্জামগুলি: তুলনামূলকভাবে কম কঠোরতা তবে ভাল শক্তি এবং দৃ ness ়তার সাথে হার্ড অ্যালোয় (সাধারণত টুংস্টেন এবং কোবাল্টের মতো উপাদানগুলি সমন্বিত) দিয়ে তৈরি।

2। তাপ পরিবাহিতা

পিসিডি কাটিয়া সরঞ্জামগুলির উচ্চতর তাপীয় পরিবাহিতা রয়েছে, যার তাপীয় পরিবাহিতা 700W/mk, যা হার্ড অ্যালোগুলির চেয়ে 1.5 থেকে 9 গুণ বেশি। এটি তাপমাত্রা হ্রাস এবং তাপীয় বিকৃতি হ্রাস করার জন্য উপকারী।

হার্ড অ্যালোয় কাটিয়া সরঞ্জাম: তুলনামূলকভাবে দুর্বল তাপ পরিবাহিতা, কম তাপ পরিবাহিতা, যা সহজেই কাটিয়া তাপমাত্রা এবং সরঞ্জাম তাপীয় বিকৃতি বাড়িয়ে তুলতে পারে।

3। ঘর্ষণ সহগ

পিসিডি কাটিয়া সরঞ্জামগুলির একটি কম ঘর্ষণ সহগ থাকে, সাধারণত 0.1 থেকে 0.3 পর্যন্ত থাকে, যা কাটিয়া শক্তি এবং শক্তি খরচ হ্রাস করতে সহায়তা করে।

হার্ড অ্যালো কাটিয়া সরঞ্জামগুলি: ঘর্ষণ সহগ তুলনামূলকভাবে উচ্চ, সাধারণত 0.4 এবং 1 এর মধ্যে এবং কাটিয়া শক্তি এবং শক্তি খরচ তুলনামূলকভাবে বেশি।

4 .. তাপীয় প্রসারণের সহগ

পিসিডি কাটিয়া সরঞ্জামতাপীয় প্রসারণের একটি কম সহগ রয়েছে, কেবল 0.9 × 10-6, যা হার্ড অ্যালোগুলির 1/5 হয় এবং যন্ত্রের নির্ভুলতা বজায় রাখার জন্য উপকারী।

হার্ড অ্যালো কাটিয়া সরঞ্জাম: তাপীয় প্রসারণ সহগ তুলনামূলকভাবে বড়, যা সহজেই যন্ত্রের নির্ভুলতা হ্রাস করতে পারে।

5। সরঞ্জাম জীবন

পিসিডি কাটিয়া সরঞ্জামগুলি: তাদের উচ্চ কঠোরতা এবং ভাল পরিধানের প্রতিরোধের কারণে, পিসিডি কাটিয়া সরঞ্জামগুলির জীবনকাল সাধারণত শক্ত খাদ কাটিয়া সরঞ্জামগুলির চেয়ে দশগুণ থেকে দশগুণ বেশি।

হার্ড অ্যালোয় কাটিয়া সরঞ্জাম: সরঞ্জামের জীবন তুলনামূলকভাবে সংক্ষিপ্ত এবং নিয়মিত প্রতিস্থাপন করা দরকার।

প্রতিটি উপযুক্ত অ্যাপ্লিকেশন ক্ষেত্র

1। পিসিডি কাটিয়া সরঞ্জাম

যথার্থ যন্ত্রের ক্ষেত্রে যেমন মহাকাশ শিল্পে বিমান ইঞ্জিনের উপাদানগুলির যন্ত্রের মতো, উচ্চ নির্ভুলতা এবং উচ্চ মানের প্রয়োজন।

স্বয়ংচালিত উত্পাদন শিল্প: সিলিন্ডার ব্লক এবং ক্র্যাঙ্কশ্যাফ্টগুলির মতো মূল উপাদানগুলির প্রক্রিয়াজাতকরণের মতো উচ্চ-শক্তি ধাতব উপকরণগুলির দক্ষ টার্নিং এবং মিলিং অপারেশনের জন্য ব্যবহৃত।

ছাঁচ তৈরির শিল্প: পণ্যের গুণমান এবং উত্পাদন দক্ষতা উন্নত করতে ওয়ার্কপিসের বিভিন্ন জটিল আকারের পৃষ্ঠতলগুলি প্রক্রিয়া করতে ব্যবহৃত হয়।

অপটিক্যাল উপাদান উত্পাদন: এর দুর্দান্ত মসৃণতা এবং ফ্ল্যাটনেস নিয়ন্ত্রণের বৈশিষ্ট্যের কারণে এটি অপটিক্যাল উপাদানগুলির উত্পাদনের জন্য উপযুক্ত।

মেডিকেল ডিভাইস শিল্প: উচ্চ-নির্ভুলতা চিকিত্সা সরঞ্জাম এবং ডিভাইসগুলির উত্পাদন প্রক্রিয়াতে ব্যবহৃত, যেমন অস্ত্রোপচার যন্ত্রগুলির যথার্থ মেশিনিং এবং অন্যান্য চিকিত্সা সরঞ্জাম।

2। হার্ড অ্যালো কাটিয়া সরঞ্জাম

কাটিয়া সরঞ্জামগুলি যেমন ওয়েল্ডিং সরঞ্জাম, সিএনসি কাটিয়া সরঞ্জাম ইত্যাদি মেশিন সরঞ্জাম, অটোমোবাইল এবং নির্মাণ যন্ত্রপাতিগুলির মতো ক্ষেত্রে কাটিয়া প্রক্রিয়াগুলিতে ব্যাপকভাবে ব্যবহৃত হয়।

ভূতাত্ত্বিক খনির সরঞ্জাম: যেমন পার্কিউশন রক ড্রিল বিটস, ভূতাত্ত্বিক এক্সপ্লোরেশন ড্রিল বিট ইত্যাদি, খনি এবং তেল ক্ষেত্রগুলিতে ড্রিলিং অপারেশনের জন্য ব্যবহৃত।

প্রতিরোধী অংশ পরিধান করুন: যেমন অগ্রভাগ, গাইড রেল ইত্যাদি, এমন পরিস্থিতিতে ব্যবহৃত হয় যেখানে পরিধানের প্রতিরোধের প্রয়োজন।

অন্যান্য ক্ষেত্রগুলি: যেমন স্ট্রাকচারাল উপাদানগুলি (ঘোরানো সিলিং রিং, সংক্ষেপক পিস্টন ইত্যাদি), উচ্চ-চাপ এবং উচ্চ-তাপমাত্রা প্রতিরোধী চেম্বার (যেমন হাতুড়ি, চাপ সিলিন্ডার ইত্যাদি সিন্থেটিক হীরার উত্পাদনে ব্যবহৃত) ইত্যাদি ইত্যাদি)

উপরের ভূমিকা থেকে, এটি জানা যেতে পারে যে পিসিডি কাটিয়া সরঞ্জাম এবং হার্ড অ্যালো কাটিং সরঞ্জামগুলির প্রত্যেকেরই তাদের অনন্য বৈশিষ্ট্য এবং প্রযোজ্য রেঞ্জ রয়েছে। কাটিয়া সরঞ্জামগুলি নির্বাচন করার সময়, সর্বাধিক উপযুক্ত সরঞ্জামের ধরণটি চয়ন করতে নির্দিষ্ট মেশিনিং প্রয়োজনীয়তা এবং উপাদান বৈশিষ্ট্যগুলিতে ব্যাপক বিবেচনা দেওয়া উচিত।

- কোনটি ভাল, গ্রাফাইট মিলিং কাটার বা এইচএসএস মিলিং কাটার?

- আপনি কি জানেন যে এক্রাইলিক মিলিং কাটার প্রক্রিয়াকরণের খরচ কমানোর ব্যবহারিক উপায়গুলি কী কী?

- কি স্টোন কার্ভিং মিলিং কাটারকে নির্ভুল পাথর প্রক্রিয়াকরণের ভবিষ্যত করে তোলে?

- একটি ওয়েল্ডিং মিলিং কাটারের ঘূর্ণন গতি এবং ফিড রেট কি?

- কিভাবে একটি টি-স্লট কাটার সারিবদ্ধ করবেন?

- একটি ডায়মন্ড মিলিং কাটার কি এবং কিভাবে এটি মেশিনিং দক্ষতা বাড়ায়?

আমাদের সম্পর্কে

যোগাযোগ করুন

পাইবাং ইন্ডাস্ট্রিয়াল জোন, হেংগাং টাউন, লংগ্যাং জেলা, শেনজেন

কপিরাইট © 2025 শেনজেন ঝোঙ্গিয়েদা প্রিসিশন টেকনোলজি কোং, লিমিটেড সমস্ত অধিকার সংরক্ষিত।